铜业分公司动力车间余热发电系统关键设备汽轮机随着使用年限增加,汽水对汽轮机内部的冲刷强度增大,蒸汽回收效率受到了影响。为了对汽轮机进行一次彻底的“全身体检”,动力车间技术人员对汽轮机进行了解体,对各个零部件一一开展检查。

经检查发现,汽轮机高压缸内弧因汽水冲刷造成了不同程度的损伤,需要进行补焊、车削精加工。内弧凹槽最窄处仅有2毫米左右,且多个部位出现不规则损伤,此次修复工作对精密度有着很高的要求。如果用传统焊接技术进行修复,必须分段操作,每两次焊接操作中间需有较长的冷却时间,对于较细、薄的部位,还有可能出现穿焊问题。如果不打开思路,尝试新方法,就难以完成汽轮机的自主修复工作。作为动力车间检修的大项之一,铜业分公司密切关注汽轮机的检修工作,针对高压缸体损伤修复问题,分公司统筹考虑修复技术和维修成本,综合往年检修经验,决定试一试利用激光焊机进行修复。较传统焊接工艺相比,激光焊接不受环境限制,加之光束定位精准,能大大提高焊接效率。传统焊接温度较高,而激光焊机温度较低,能避免高温焊接造成的缸体变形。

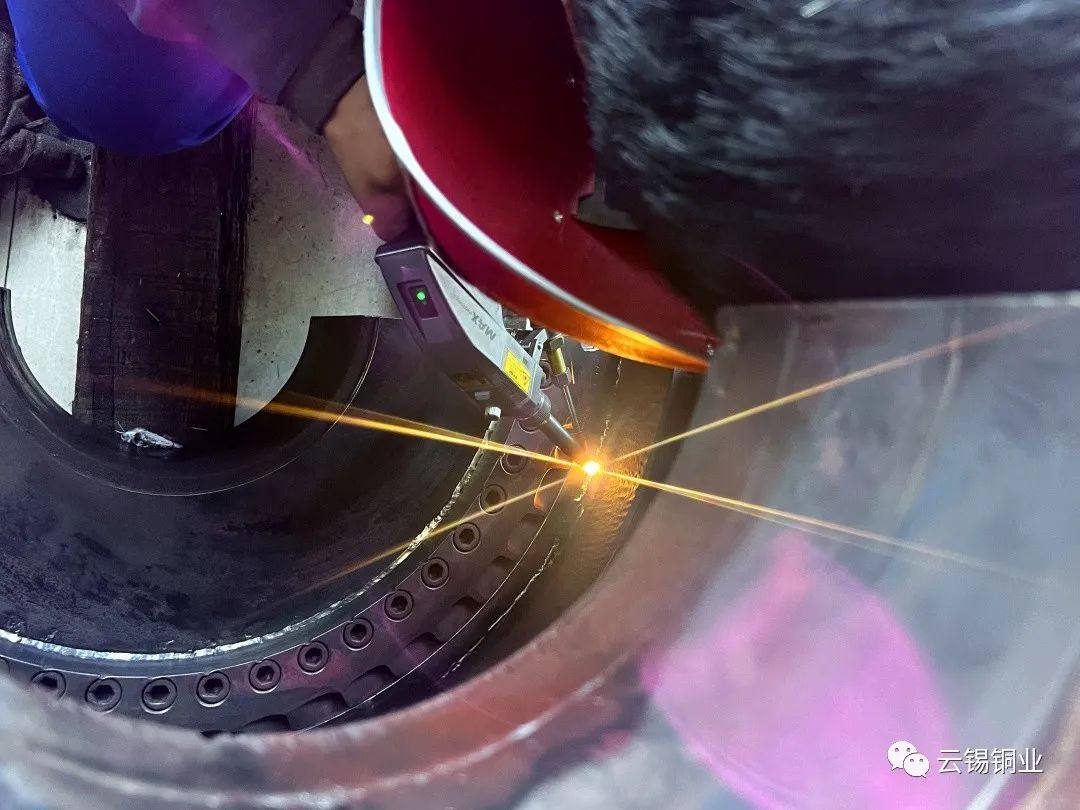

完成了现场评估、数据分析和参数调试后,随着一条红色射线顺着冰冷的缸体内弧划过,一道平整的焊缝把缸体缺口牢牢地填补上了,焊缝美观、焊接高效。在接下来高压缸自主修复工作中,动力车间将利用这台激光焊机配合打磨机等设备共同完成细小、异形、精细部位的损伤修复。

现代化技术装备在汽轮机自主修复中的应用大大提升了精密物件的修复水平,推进了检修工作精细化。